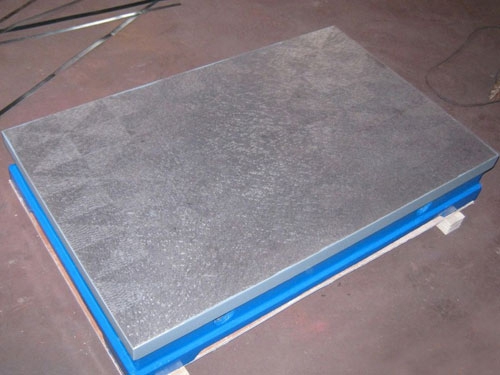

铸铁平台常见铸造缺陷和它的旧砂温度:

铸铁平台在低压铸造中比较容易产生一些铸造缺陷,想要找出真正的原因,铆焊平板厂家 对产生的质量问题做出正确的判断,做到行之有效的改进措施。

铸铁平台形成气孔的原因一般有两种,一种是在填充时,卷入气体形成的内表面光亮和光滑、形状较为规则的空洞。另一种是合金熔炼不正确或者精炼不够气体溶解于合金中。压铸时,凝固很快,溶于金属内部的气体来不及析出,使金属内的气体留在铸件内而形成的空洞。

在填充过程中,焊接平台轮辐中部产生的气孔属于上面介绍的 种情况,其改善措施有:降低内浇口的速度;改变轮辐的几何结构。

铸铁平板铸件在凝固过程中,金属补偿不足所形成的呈暗色、表面粗糙、形状不规则的空洞。轮毂在凝固过程中所形成的缩孔,铸铁平台主要是由于轮心部位和模具的设计不合理造成的。其改善措施有:改进轮心部位为完全轴对称结构;改善模具的冷却系统。

铸铁平台铸造旧砂的降温主要依靠气流接触带走热量。因此,降温效果取决于热砂能否与气流良好接触,进行对流热交换。而要做到这一点就 鼓入足够的冷空气。一般来说,要使1t热砂从100到110摄氏度降到接近室温,需要鼓入200到210m3的冷空气,排出220到250m3的热空气。

铸铁划线平台有了足够的空气量,还应保证这些空气能深入到砂粒之间,增加砂粒与空气的接触面。为此,铸铁平台旧砂在冷却器内 翻腾,效果好的冷却器都能保证旧砂处于松散状态。

水分蒸发可以带走铸铁平台旧砂的热量。铸铁划线平台按理论计算,每蒸发1%水分可使砂温降低25度左右。所以,对于比较干的回用砂,适当加水,傧相松散的沙吹干,使水分迅速蒸发,可有效提高降温效果,但加入的水分要尽可能均匀。

铸铁平台铸件较适宜的型内冷却时间是根据平台铸件的本身出型温度进行确定。通常,需提高强度和硬度的铸铁件的出型温度为800~9000C; -般铸铁件的出型温度为300~5000C;易裂、易变形的复杂铸铁件的出型温度为200~3000C。

为适应流水线上作业,铸铁焊接平台在流上线上浇注的铸铁件,其出型温度一般应比上述温度高些。球墨铸铁、可锻铸铁、耐磨铸铁、耐蚀铸铁及耐热铸铁等,由于它们的铸造性能一般比灰铸铁差,因此确定这类铸铁件在型内的冷却时间时, 充分考虑其铸造性能。