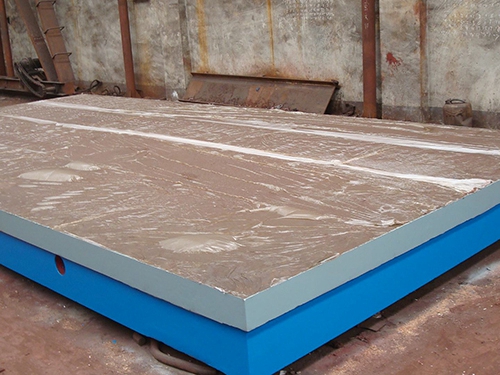

铸铁平台的铸造工艺和后期研磨工艺:

铸铁平台的制造工艺是由很多工序组成的,其中包括毛坯铸造、基面的加工、表面的开槽、热处理、表面处理以有检验、划线等多道工序。铸铁平台工艺规程的内容不仅仅是各加工工序的顺序排列,而且应包括各道工序的加工内容,工序技术要求及与其它工序间的相互关系等,是铸铁平板制造全过程的综合体现。

铸铁平台毛坏的选择和确定,包括毛坯的形状、材质、硬度和制取方法等。选择铸铁平台表面的具体加工方法,正确拟定加工工序的内容和总体工艺流程。各道工序的具体加工内容、工艺基准和工序技术要求等。确定工序间的加工余量和工序尺寸。各工序所需工、夹、量具的确定,根据需要设计和制造二类工、夹、量具。

在铸造加工铸铁平板时出现了变形,有可能是因为划线铸铁平台在翻砂后,没有好好的进行消除内应力的退火、时效。也有可能是在使用时,铸铁平板没有垫平,使得铸铁平板的四角的受力不均匀而造成了平板的变形。解决的办法是对检验平板重新进行时效处理,尽量使铸件结构合理外,并尽量使铸造应力小一点。有时在制造模样时采用反变形措施加以控制和调整。

铸造残余应力常用自然时效和人工时效方法消除。消除检验平板的内应力;把变形的平板重新加工,使铸铁平板的恢复到原先的精度。在铸铁焊接平台的使用过程中,要把平板的四个角垫平,使四个角的受力均匀,防止铸铁平板再次变形。

铸铁平台在经过长期的使用以后精度会有所下降,要想使铸铁平台恢复精度,我们常用的方法就是人工铲刮。所谓刮研,是刮削和研磨两个工序的结合。即平面刮削研磨显示,再平面刮削再研磨显示,如此往复,交替循环,不断运作。使铸铁平板的表面粗糙度值和形位误差逐步降低;接触精度、几何精度在运作中逐步提高,直到达到规定要求为止。从刮削过程看,刮削是合力作用的过程,操作的熟练程度,刮研程度的深浅决定了刮削质量的优劣。

刮研工艺是平面光整加工的方法之一。刮研的目的是为了降低表面粗糙度值,提高接触精度和几何精度,从而提高机床的配合刚度、润滑性能、机械效益和使用寿命,也是仅用平面磨床和导轨磨床加工难以达到的,所以研工艺是 机床设备所必需的加工工艺。