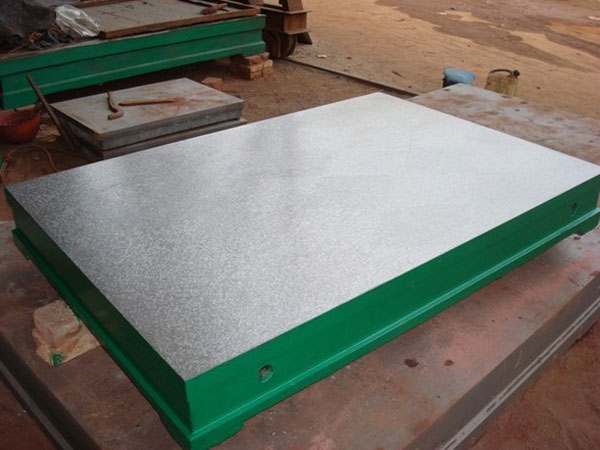

铸铁划线平台的铸造方法和平面度检测方法:

对于铸铁划线平台的铸造方法,铸铁划线平台的底面是大于面,应先夯实一层面砂,铲平后,沿造型表面放入两根直钢管,用水平仪再次检验是否平整,作为基准面,然后放入模型;如果铸铁划线平台模型底面不是平面,则应先将模型放于机床上,下面用耐火砖垫好,用水平仪再次检验是否平整,在模型上用重物压实;第一层的面砂层厚度在60~l00mm,模型大件取100mm,砂层应夯实,每次填松散面砂的厚度约200mm;夯实后的砂层厚度应不大于l00mm,非常大件的铸铁划线平台造型时每次填松散面砂的厚度约15 0mm.

其次对于造型时模型侧壁,每放置2~3层砂应压一层间距约200mm的砂实,上下两层应交错排列;耐火砖管横浇道距 铸铁划线平台造型后件应不小于250mm,顶部应用耐火砖封堵严实,并用铁棒予以加固;铸件的内浇道离型腔面应为10~20mm,以方便修整出圆角,防止内浇道与铸壁处产生裂纹;铸件与冒口收缩的部位均应放松散砂层(亦可放泡沫聚苯乙烯塑料块或锯末、砂等),以增强退让性小)应按砂芯的排气方向设置出气孔。

最后铸造划线铸铁平台造型铸件起模前应在造型面划出装配砂芯的相关线并做出牢固的标记;铸件起模后对破裂的松软\损坏和露出背砂处要夯实修理平整,并按砂型类别刷上相应类别的涂料(石灰石砂可不刷涂料);对于粘土砂型,在修整模型时应插钉加固, 其钉距应为80~100mm.

铸铁划线平台按照的种类,对灰铁铸件、可锻铸铁件及球墨铸铁分别有不同的技术要求。一般情况下,灰铁铸件按GB976-67执行。球墨铸铁用生铁按GB1412-78选用。标准按化学成分装生铁分为若干组、类、级,但不考虑含碳量。检验可按GB1348-88进行。其形状尺寸及质量偏差应符合图纸规定或符合GB6414-1999的规定。划线铸铁平板的牌号、加工余量、尺寸偏差应符合图纸规定或符合GB6414-1999的规定。

首先是,用两个平行的理想平面包容实际表面,并使两理想平面间的距离为最小,此最小距离为平面度误差值。其次是,用一个理想平面与实际表面相切,且与实际表面之间的最大距离为最小,此距离为平面度值。再次是,将一个理想平面按实际表面的趋向,置于实际表面的中部,并使实际表面上各点到理想平面的距离平方和为最小;最后是,以通过被测表面的一条对角线而平行于另一条对角线的平面作为评定基面,各测点对此平面偏差中最大值与最小值之差为被测面平面度误差值。

此外还有检测铸铁划线平台表面度的方法,就是借助仪器。光切显微镜以光切法丈量零件加工表面的微观不平度。最高能判定表面粗拙度0.2,对于表面划痕、刻线或某些缺陷的深度也可用来进行丈量。光切法特点是在不破坏表面的关况下进行的。是一种间接丈量方法。即要经由计算后才能确定纹痕的不平度。